Unsere Passion

ist das Feuer,

unsere Philosophie

die Beständigkeit.

Wir sind Unternehmer seit fünf Generationen, die Firma ist Familie.

Wir denken Gegenwart, wir planen Zukunft. Unsere Ansprüche sind modern, unsere Tradition heisst Erbe. Unsere Passion ist das Feuer, unsere Philosophie die Beständigkeit. Technologie ist Design, Gestaltung bedeutet Innovation. Unsere Werte bauen Kultur, unsere Ziele sind Bildung. Entwicklung bedeutet Fortschritt, Kompetenz schafft Vertrauen. Rohstoffe sind Grundlagen, Konstanz fordert Arbeit, unser Wille ist die Veränderung. Unser Suchen bringt die Lösung. Unser Herz ist aus Keramik, unsere Produkte sind fürs Leben.

Entdecken Sie unsere Welt

der Keramik; sie gehört

zum guten Ton.

Brauchli Ziegelei AG

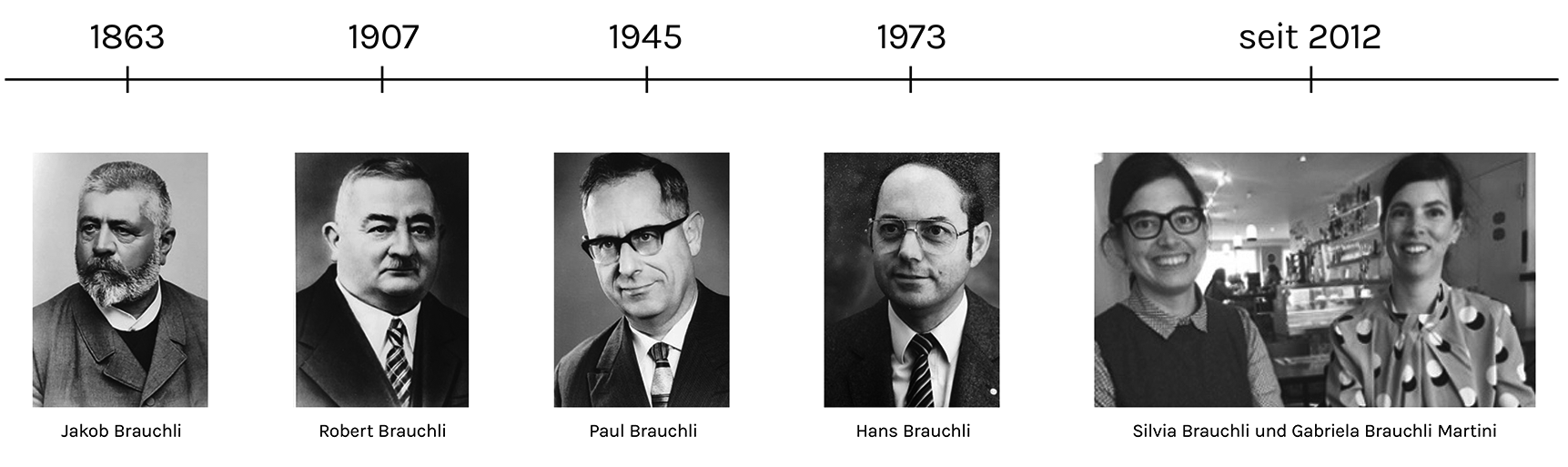

Die Brauchli Ziegelei AG mit Sitz in Berg Thurgau wurde 1863 gegründet und gehört zur ALBIT HOLDING AG, einer reinen Familiendachgesellschaft. Das Unternehmen befindet sich zu 100% im Besitz der Geschwister Brauchli und wird seit 2012 von Silvia Brauchli und Gabriela Brauchli Martini geleitet.

Die dazugehörenden Gesellschaften werden seit 2005 von Herr Andrea Martini als Geschäftsführer begleitet, mit Silvia Brauchli als Verwaltungsratspräsidentin in sämtlichen Einheiten, bildet er als langjähriges Mitglied auch den Verwaltungsrat.

Mit dem 1. Januar 2023 verstärkt Herr Daniel Bärtsch die strategische und operative Führung der Brauchli Ziegelei AG und der Ziegelei Landquart AG. Als langjähriges Führungsmitglied vertritt er die junge Generation und sichert als Verwaltungsrat und Mitglied der Geschäftsleitung den eingeschlagenen Weg der Transformation und Technologisierung.

Was ursprünglich als einfache Drainröhrenfabrik begann, ist heute ein Teil der Kubrix AG, dem grössten Schweizer Anbieter von Backsteinen für Mauerwerk. Mit lehmling.com und coeurdeterre.ch transformiert sich das Unternehmen mit neuen Marken vom Spezialisten für Grobkeramik zum Allrounder für Feinkeramik, Design, Entwicklung und Engineering.

Unsere Geschichte –

Fünf Generationen